000

Показаны сообщения с ярлыком токарный станок. Показать все сообщения

Показаны сообщения с ярлыком токарный станок. Показать все сообщения

воскресенье, 20 октября 2019 г.

четверг, 26 сентября 2019 г.

понедельник, 19 августа 2019 г.

воскресенье, 28 июля 2019 г.

среда, 19 декабря 2018 г.

Режимы резания при точении и нарезании резьбы резцом

Металлорежущие станки

Профессиональное образование

2.14. Режимы резания при точении и нарезании резьбы резцом

Точение

Резание резцами производится с выбранной скоростью движения подачи при определенной глубине резания и с допустимой (оптимальной) скоростью резания. Режимы резания — это совокупность указанных величин. При выборе режимов точения целесообразно использовать материалы справочника «Режимы резания металлов», а именно: «Общие указания по расчету режимов резания» (с. 7...8), условные обозначения величин, относящихся ко всем разделам справочника (с. 9...10), а также материалы, приведенные в разд. 1 «Режимы резания на токарных станках», ссылки на которые будут даны при выборе режимов резания. В карте T-1 разд. 1 на листах 1...3 подразд. «Токарные станки» изложена «Методика расчета режимов резания при обработке на одношпиндельных токарных станках» (с. 11...13).

Глубина резания t зависит от припуска на обработку и вида обработки (черновое или чистовое точение). Обработку ведут с возможно меньшим числом проходов.

Рассмотрим последовательность определения режимов резания при точении на одношпиндельных станках.

1. Определение длины рабочего хода Lp.х суппорта на рабочей подаче, мм (или каждого суппорта, если их несколько), исходя из значений L, рассчитанных для отдельных инструментов суппорта и последовательности их работы. Расчет проводим для одного резца, т.е. Lр.х = L:

L = Lp + Lп + Lд,

где Lp — длина резания, мм; Lп — длина подвода, врезания, перебега инструмента, мм; Lд — дополнительная длина хода, обусловленная особенностями наладки и конфигурации детали, мм.

2. Назначение подачи суппорта на оборот шпинделя So, мм/об, исходя из обрабатываемого материала, вида инструмента, глубины резания t, требований к качеству обработки, в том числе к шероховатости поверхности (при чистовой обработке).

Например, подача на оборот So при черновом точении проходными резцами приведена в табл. 2.1.

Затем производят уточнение подач по паспорту станка, если он содержит подачи на оборот.

Таблица 2.1. Подача на оборот So при черновом точении проходными, подрезными и расточными резцами

Примечания.

- Приведенные значения подач, отражающие производственный опыт, зависят от жесткости технологической системы: большие подачи назначают при большей жесткости.

- СМП — сменные многогранные пластины.

- При назначении подач необходимо учитывать следующие ограничения:

- при прерывистом резании твердосплавными СМП Sо ≤ 0,4 мм/об;

- величины подачи должны быть не более 0,5 радиуса при вершине твердосплавных резцов.

- При работе резца с СМП из режущей керамики при врезании и выходе резца целесообразно уменьшать подачи для повышения надежности работы инструмента.

3. Определение стойкости Тр инструмента, мин (или группы лимитирующих инструментов при многоинструментальной обработке) производится по табл. 2.2. Стойкость Tр инструмента, мин (лимитирующего), для которого ведется расчет скорости резания, определяется по формуле

Тр = Тмπλ,

где Тм — нормативная стойкость инструментов в минутах основного времени обработки; λ — коэффициент времени резания.

Таблица 2.2. Нормативная стойкость Тм инструментов

Коэффициент времени резания λ рассчитывается как отношение числа оборотов шпинделя за время резания для рассматриваемого инструмента к общему числу оборотов шпинделя за время рабочего цикла.

При работе одним суппортом λ = Lp/Lp.х. ,Если очевидно, что коэффициент времени резания λ > 0,7, то его можно принимать равным единице и не учитывать.

4. Расчет скорости резания v, м/мин, и частоты вращения шпинделя n, об/мин.

В данном примере расчет производят для станков с постоянной частотой вращения шпинделя в течение рабочего цикла, исходя из известных параметров: угла в плане φ, глубины резания t, подачи на оборот So и принятой стойкости инструмента Тр.

Определение исходных значений v инструментов со стойкостью Тросуществляют по табл. 2.3).

Скорость резания v1 для сталей и чугунов определяется по формуле

v = vтабл К1K2К3,

где vтабл — скорость по таблице, м/мин; К1, К2, К3, — коэффициенты, зависящие соответственно от марки и твердости обрабатываемого материала, группы твердого сплава и стойкости инструмента Тр.

Таблица 2.3. Точение сталей

Скорость резания vтабл при точении проходными, подрезными и расточными резцами

Скорость резания vтабл при точении проходными, подрезными и расточными резцами

Значения коэффициентов К1, К2, K3 приведены в той же карте. Расчет значения n, соответствующего исходному значению v, производится по формуле

n = 1000 v/(πD),

где D — диаметр заготовки, мм.

Указанное в паспорте станка значение не должно превышать меньшее из рассчитанных значений n более чем на 10...15 %. Если в паспорте станка регламентированы значения подач SM, мм/мин, то надо определить расчетное значение SM = Son и уточнить его по паспорту станка.

5. Расчет основного времени обработки То, мин, при постоянных подаче Sо и частоте вращения п шпинделя производится по формуле

Тo = Lp.x/(Son),

где Lp.x — длина рабочего хода суппорта, мм.

6. Корректирование режимов резания. В случае когда основное время Тo, рассчитанное на этапе 5, меньше основного времени, соответствующего заданной производительности, следует рассмотреть целесообразность понижения режимов резания для повышения надежности работы, улучшения технико-экономических показателей при обеспечении заданной производительности и качества; при этом исходными данными являются два значения основного времени То, рассчитанного на этапе 5 и соответствующего заданной производительности.

Таблица 2.4. Сила резания Р.табл

7. Выполнение проверочных расчетов по мощности резания состоит из двух этапов.

7.1. Сила резания определяется по формуле

Рz = Рzтаблt,

где Рzтабл — главная составляющая силы резания, кН (табл. 2.4); t — глубина резания, мм.

7.2. Мощность резания, кВт, определяется по формуле

Np = Pzv/60,

где v — скорость резания, м/мин.

Проверка мощности двигателя производится по пиковой нагрузке и нагреву.

Нарезание резьбы на токарных станках

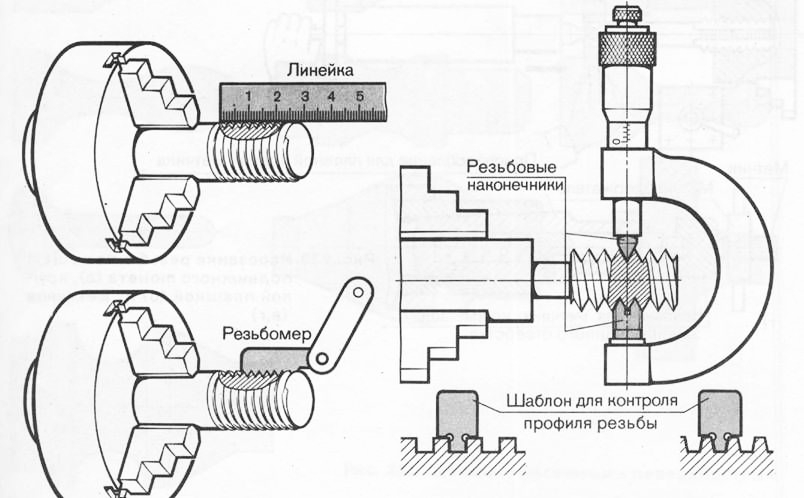

Рассмотрим способы обработки резьб резцами и круглыми плашками.

Резцами нарезают наружные резьбы диаметром dH = 1...1000 мм, шагом Р = 0,25...100 мм, 6...8 степени точности. Наибольшая производительность обработки в серийном производстве, в том числе на станках с ЧПУ, — 5 шт./мин для резьб с минимальными диаметром, шагом и длиной не более 2dH.

Далее приводятся фрагменты карты (табл. 2.5, 2.6 и 2.7), по которым могут быть назначены режимы резания для обработки наружной резьбы резцом на деталях из конструкционных сталей.

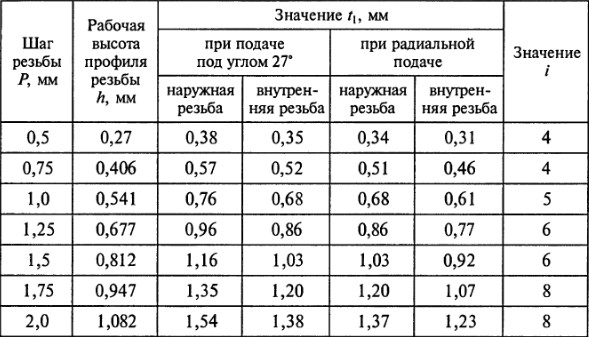

Таблица 2.5. Определение общей глубины резания t1 и числа проходов i при точении наружных и внутренних метрических резьб на деталях из конструкционных сталей

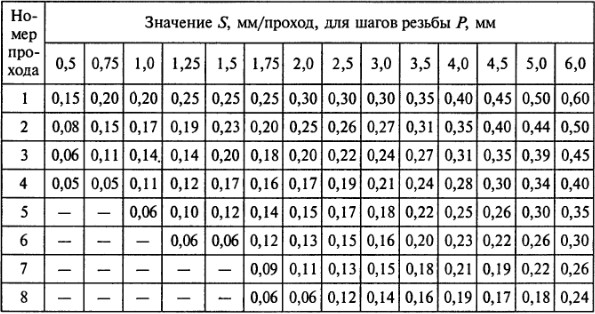

Таблица 2.6. Радиальная подача на проход S при нарезании наружной метрической резьбы на деталях из конструкционных сталей

Таблица 2.7. Скорость резания v при резьботочении

Расчет режимов резьбообработки резцами завершается определением основного времени.

При точении резьбы основное время

Тo = Lp.хiq/(Pn),

где Lp.x — длина рабочего хода резца, мм; Р — шаг обрабатываемой резьбы, мм; п — частота вращения заготовки, об/мин, определяемая по формуле

n = 1000v/(πD),

исходя из табличной скорости v с учетом возможностей станка, определяемым по паспортным данным; i — число проходов; q — число заходов резьбы.

Круглыми плашками нарезают резьбы диаметром dH = 0,2...72 мм, шагом Р = 0,08...3 мм, 5...8-й степеней точности. Наибольшая производительность — 5 шт./мин.

Скорость резания v, стойкость инструмента Тр, крутящий момент Мкр, основное время Тo при резьбообработке круглыми плашками могут быть определены по карте РГ-1 справочника [24].

Контрольные вопросы

- Какие величины составляют режимы резания при обработке деталей точением?

- Какие способы обработки резьб применяют на токарных станках?

- Как выбрать режимы резания для чернового точения деталей из конструкционных сталей по приведенным таблицам?

- Приведите пример выбора режимов резания при резьботочении.

понедельник, 17 декабря 2018 г.

Основные технические характеристики школьных токарных станков

Основные технические характеристики школьных токарных станков

| Наименование параметра | ТВШ-2 (ТВ-2) | ТВШ-3 | ТВ-4 | ТВ-6 | ТВ-7 | ТВ-7М | ТВ-9 | ТВ-11 |

|---|---|---|---|---|---|---|---|---|

| Основные параметры станка | ||||||||

| Класс точности | Н | Н | Н | Н | Н | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 200 | 200 | 200 | 200 | 220 | 220 | 220 | 240 |

| Наибольший диаметр заготовки над суппортом, мм | 90 | 80 | 100 | 100 | 100 | 110 | ||

| Высота центров над плоскими направляющими станины, мм | 100 | 100 | 108 | 108 | 120 | 120 | 120 | 130 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 350 | 350 | 350 | 350 | 330 | 275 | 525 | 750 |

| Диаметр стандартного патрона, мм | 100 | 100 | 100 | 125 | 125 | 125 | 125 | 160 |

| Наибольшая длина заготовки в патроне, мм | 310 | 250 | 500 | |||||

| Наибольшая масса заготовки, кг | 5 | 10 | ||||||

| Наибольшая высота держателя резца, мм | 10 х 12 | 10 х 12 | 12 х 12 | 16 х 16 | 16 х 16 | 16 х 16 | 16 х 16 | |

| Высота от опорной поверхности резца до линии центров, мм | 14 | 12 | 12 | 18 | 18 | 18 | ||

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 90 | 78 | 78 | |||||

| Шпиндель | ||||||||

| Резьба на переднем конце шпинделя, мм | М36 х 4 | М36 х 4 | М36 х 4 | М45 х 4,5 | М45 х 4,5 | М45 х 4,5 | М45 х 4,5 | |

| Диаметр центрирующей поверхности шпинделя, мм | 48 | 48 | 48 | 48 | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 15 | 16 | 12 | 18 | 18 | 18 | 18 | |

| Конус Морзе шпинделя | №2 | №2 | №3 | №3 | №3 | №3 | №3 | |

| Число ступеней частот прямого вращения шпинделя | 6 | 6 | 6 | 8 | 6 | 6 | б/с | |

| Частота прямого вращения шпинделя, об/мин | 120, 160, 230, 375, 500, 710 | 120, 160, 230, 375, 500, 710 | 130, 170, 235, 385, 510, 700 | 60, 90, 130, 190, 350, 500, 730, 1000 | 60, 105, 185, 315, 555, 975 | 60, 105, 185, 315, 555, 975 | 40..2000 | |

| Торможение шпинделя | нет | нет | нет | нет | нет | нет | есть | |

| Блокировка рукояток | нет | нет | нет | нет | есть | есть | есть | |

| Суппорт. Подачи | ||||||||

| Наибольшее продольное перемещение суппорта, мм | 300 | 300 | 300 | 260 | ||||

| Перемещение суппорта продольное на одно деление лимба, мм | нет | 0,5 | 0,5 | 0,25 | 0,25 | 0,25 | 0,25 | |

| Наибольшее поперечное перемещение суппорта, мм | 100 | 100 | 100 | |||||

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 |

| Наибольшее перемещение резцовых салазок, мм | 50 | 50 | 85 | 85 | 85 | 85 | 85 | |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | 0,025 | |

| Угол поворота резцовых салазок, град | ±45° | ±45° | ±40° | ±40° | ±40° | ±40° | ±40° | |

| Число ступеней продольных подач суппорта | 3 | 3 | 3 | 8 | 6 | 6 | 6 | |

| Пределы продольных рабочих подач суппорта, мм/об | 0,08; 0,1; 0,12 | 0,04; 0,05; 0,06 | 0,08; 0,1; 0,12 | 0,1; 0,12; 0,15; 0,16; 0,18; 0,20; 0,24; 0,32 | 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 | 0,1; 0,12; 0,16; 0,20; 0,24; 0,32 | 0,04..0,31 | |

| Количество нарезаемых резьб метрических | 3 | 3 | 3 | 6 | 6 | 6 | 6 | |

| Пределы шагов нарезаемых резьб метрических, мм | 0,6; 0,8; 1,0 | 0,8; 1,0; 1,25 | 0,6; 0,8; 1,0 | 0,8; 1,0; 1,25 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 | 0,8; 1,0; 1,25; 1,5; 2,0; 2,5 |

| Задняя бабка | ||||||||

| Конус Морзе задней бабки | №2 | №2 | №2 | №2 | №2 | №2 | №2 | №2 |

| Наибольшее перемещение пиноли, мм | 65 | 65 | 65 | 65 | 65 | 65 | 65 | |

| Наибольшее поперечное смещение бабки, мм | ±7 | ±5 | ±5 | ±5 | ±5 | ±5 | ±5 | |

| Наличие лимба или линейки, перемещение на одно деление лимба, мм | нет | нет | нет | нет | 0,025 | 0,025 | 0,025 | 0,025 |

| Электрооборудование | ||||||||

| Электродвигатель главного привода, кВт | 0,6 | 0,6/ 1 | 1,1 | 1,1 | 0,75 | 0,75/ 1,1 | 1,1 | |

| Габариты и масса станка | ||||||||

| Габариты станка (длина ширина высота), мм | 1440 х 470 х 1020 | 1100 х 400 х 1150 | 1100 х 470 х 110 | 1050 х 535 х 1200 | 1120 х 640 х 680 | 1405 х 620 х 730 | 1610 х 620 х 730 | |

| Масса станка, кг | 280 | 280 | 300 | 400 | 220 | 230 | 245 |

Полезные ссылки по теме

- Выбор подходящего станка для металлообработки

- Технология ремонта токарного станка. Ремонт направляющих станины и суппорта

- Технология ремонта токарного станка. Ремонт передней и задней бабки

- Технология ремонта фрезерных станков

- Опыт американских и германских фирм по ремонту, восстановлению и модернизации станочного оборудования

- Испытания и проверка металлорежущих станков на точность

- Методика проверки и испытания токарно-винторезных станков на точность

- Статьи по теме